Focus sur le secteur industriel qui a fait les belles heures de la Wallonie, la fabrication d’acier. La production de ce matériau essentiel de notre consommation (bâtiments, transports…) est très émettrice de CO2. On aura toujours besoin d’acier, mais comment le produire ? Comment diminuer la consommation et le recycler ?

Une tonne d’acier primaire (extrait a partir du minerai de fer) émet 1,8 T de CO2. Une tonne d’acier recyclé émet moins d’un tiers, soit 0,5 T de CO2…

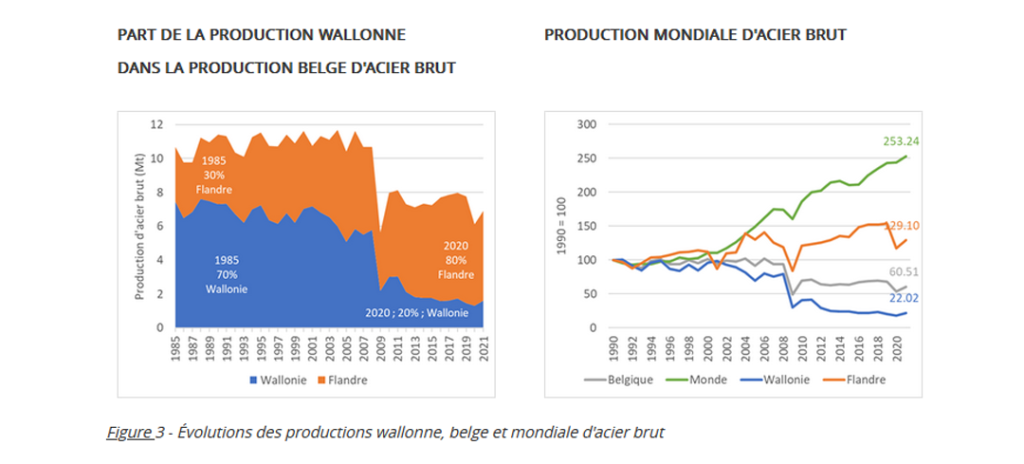

La décarbonation wallonne date de la fermeture des aciéries

L’acier joue un rôle central dans la politique climatique en Wallonie. Mais pour une mauvaise raison : la baisse des émissions de GES observée depuis 30 ans est principalement le résultat de la chute de la production d’acier.

La baisse des émissions de GES en Wallonie est surtout due aux fermetures de productions industrielles très émettrices (surtout l’acier et un peu le verre). 90% des réductions de GES viennent du secteur industriel dont l’essentiel, de la fermeture de la phase à chaud (Graphe AWAC).

Une spécialisation wallonne dans l’acier recyclé

L’acier produit actuellement en Wallonie est de l’acier secondaire c’est-à-dire produit à partir de ferraille recyclée, principalement issue de la filière construction. Cette ferraille est fondue dans les fours électriques dans 3 installations à Marchienne et surtout Marcinelle (RIVA) et Chatelet (Aperam).

La production d’acier secondaire présente plusieurs avantages pour l’environnement :

- Elle ne repose plus sur l’exploitation de mines extrêmement impactantes pour l’environnement.

- Elle est beaucoup moins consommatrice d’énergie que la production d’acier primaire.

- Elle est électrifiée, donc potentiellement « décarbonée » (à condition que l’électricité soit renouvelable).

- Au final, elle émet beaucoup moins de CO2 par tonne d’acier produit.

Augmenter le recyclage, LA PRIORITE

L’enjeux est donc de mieux récolter la ferraille. Cela passera par :

- La fixation d’exigences environnementales en matière de taux de recyclabilité et d’empreinte carbone des produits sidérurgiques notamment dans le secteur de la construction.

- L’établissement de critères de circularité dans les permis environnementaux.

- Une politique de normes de produit plus exigeante (augmentation du taux d’acier recyclé, responsabilité du producteur de récupérer les produits vendus, …).

Au final si 40% de l’acier produit en 2019 était « secondaires » en UE, le scénario Clever, très ambitieux sur le niveau de recyclage, envisage un potentiel de 50-77% d’acier secondaire en 2050 en Europe.

MAIS hélas, même les scénarios les plus optimistes n’imaginent pas 100% d’acier recyclé, car il est techniquement impossible de récupérer tout l’acier. Par ailleurs, une part d’acier primaire non recyclé est utilisée dans les fours électriques comme ceux utilisés en Wallonie pour pallier l’impureté de la ferraille utilisée.

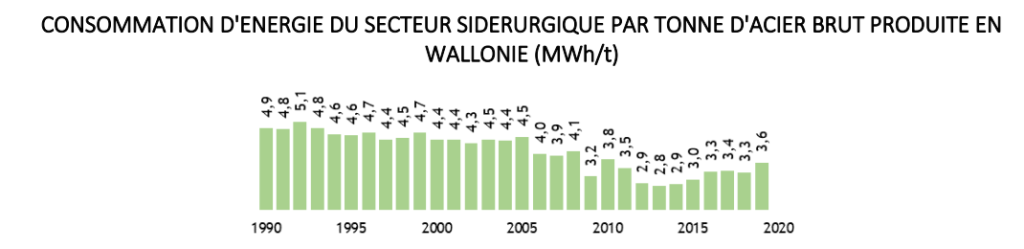

Produire plus efficacement

Si les installations wallonnes se sont spécialisées dans l’acier recyclé, le font-elles de manière efficace ? Nous ne disposons pas d’informations publiques sur l’efficacité des installations de Marcinelle et de Chatelet par rapport à la moyenne européenne. Par contre il apparait (sans que nous n’ayons d’explications à ce jour) que les installations wallonnes ont perdu en efficacité ces dernières années.

Notons que des sites comme Marcinelle participent à la sécurité d’approvisionnement en Belgique et modulent leur production en cas de manque d’électricité ce qui est une évolution positive. Pour Canopea, la production industrielle du futur devra être plus flexible, c’est-à-dire variée selon la disponibilité massive ou pas d’énergie.

Les innovations technologiques : essentielles !

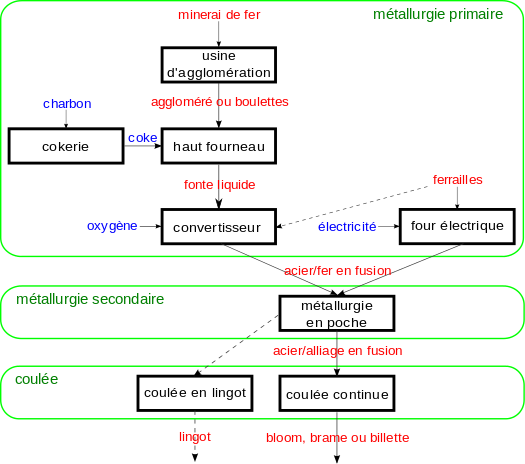

On aura donc toujours besoin d’acier primaire non recyclé : comment le produire ? L’enjeu principal est de se passer du charbon utilisé traditionnellement dans les hauts fourneaux, et extrêmement consommateur d’énergie et émetteur de CO2.

Historiquement, le charbon était utilisé pour « réduire le minerai » c’est-à-dire passer du minerai de fer à la fonte. Ce sont les fameux hauts fourneaux typiques de notre histoire industrielle. Aujourd’hui, de plus en plus d’installations surtout en EU utilisent du méthane (DRI) pour réduire le minerai.

Mais il existe de nouveaux procédés de réduction du minerai de fer moins émetteurs qui constituent les pistes d’avenir à soutenir :

- L’électrolyse directe à froid qui permet d’extraire le fer du minerai de fer en utilisant l’électricité (voir : démonstrateur industriel).

- En utilisant la technologie de la réduction directe du minerai de fer par de l’hydrogène. H2 green steel, en Suède, promet ainsi un acier décarboné en 2025. Mais, dans ce cas, la production d’acier dépend de la disponibilité d’Hydrogène vert (produit à partir d’électricité renouvelable, mais avec de grosse perte)

Ces techniques à un stade avancé de maturité sont surtout freinées par leur coût de production de la tonne d’acier.

Ainsi au niveau mondial l’écrasante majorité (2,5X plus selon un récent rapport) des nouveaux projets de production d’acier continuent à reposer sur une production à base de charbon extrêmement polluante principalement en chine et en inde. C’est à l’Union européenne à garantir que les aciers primaires produits et consommés en Europe soient uniquement des aciers produits à partir des filières les plus efficaces/ moins émettrice de GES.

Un œil sur les minerais

L’UE produit 4,8% du cuivre mondial, 1% de l’aluminium et 1% du fer mondial !

Aujourd’hui il n’y a pas ou plus d’exploitation minière de métaux (minerai de fer…) en Belgique. En Europe, le nombre de ces mines est anecdotique. A fortiori, les sites d’extraction des minerais de la révolution digitale (du cuivre aux terres rares si chère à l’IT) souvent extrêmement énergivores et impactantes pour l’environnement sont presque exclusivement situés hors d’Europe.

A ce titre, nous estimons que la relocalisation de ces installations très polluantes en Europe doit faire l’objet d’un débat avec les citoyens. Et bien sûr, cacher l’impact de nos surconsommations d’acier (et de minerais) dans d’autres pays ne représente pas une option juste…

Le levier de la demande

Selon l’ADEME en France, la construction d’une maison individuelle consommerait en moyenne 40 fois plus de matériaux que la rénovation.

Last but not least pour décarboner la filière acier. Nous devons réfléchir à la quantité d’acier dont nous avons effectivement besoin dans les prochaines années.

Un cas d’école est le secteur du bâtiment. Dans son plan de transition de l’économie francaise, les shifters évaluent le potentiel de réduction à -20% principalement via un shift de la construction vers la rénovation de bâtiments et une baisse du nombre et de la taille de véhicules neufs. Le scénario Clever européen tourne autour des mêmes chiffres.

On le voit dans l’acier aussi, un des leviers majeur pour réduire les émissions de GES est l’aménagement du territoire et la politique de rénovation !

Crédit image d’illustration : Adobe Stock

Aidez-nous à protéger l’environnement,

faites un don !

Faites un don

Faites un don